Para el seguimiento se han tomado muestras de lubricante para su análisis en el laboratorio. El periodo de muestreo ha sido de unas 150 horas de funcionamientos. El volumen de la muestra fue menor de lo habitual, unos 10 mi, debido al reducido volumen de aceite del reductor. A pesar de ello después de varias muestras debía reponerse el nivel añadiendo un cierta cantidad de aceite limpio.

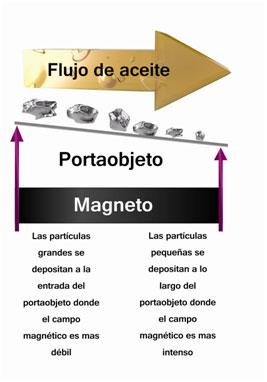

Las muestras de aceite, después de las comprobaciones rutinarias de sus propiedades básicas, se sometían a los análisis ferrográfícos. El más simple es la medida de recuento de número total de partículas o ferrografía de lectura directa. Se ha utilizado un equipo ferrograph de lectura óptica que cuenta por separado las partículas de tamaño grande y las de pequeño tamaño. Las superiores a 5 mm se contabilizan en el parámetro DI y las restantes, consideradas pequeñas, en el parámetro Ds.

Esta distinción es debido a que las partículas grandes son propias de procesos de desgaste fuerte, en cambio las pequeñas son más de procesos de desgaste normales. El estudio adecuado de las proporciones entre estos dos parámetros puede conocerse la severidad del desgaste y por tanto la proximidad de una avería.

Combinando los valores de DI y Ds se deducen una serie de parámetros representativos de distintas características del funcionamiento de la máquina. Entre ellos se han utilizado solamente dos:

La concentración de partículas da una idea del desgaste total de la máquina, mientras que elíndice de severidad nos informa sobre la progresión de un proceso de desgaste. Este último será sin duda el más significativo a la hora de predecir una avería.

Otros estudios ferrográficos más sofisticados se realizan mediante la visualización de las partículas al microscopio. Se ha utilizado sobretodo el microscopio óptico aunque también el microscopio electrónico.

Para el primero se dispone de un microscopio metalografía convencional conectado a un periférico para la adquisición y el tratamiento de imágenes que permite parametrizar el tamaño y la forma de las partículas. En el segundo se ha utilizado un microscopio de escaneado electrónico mucho más potente y preciso.

Las partículas aparecen más nítidas, sobretodo la morfología superficial, porque sus ópticas no dependen de las propiedades. En contraposición, no se distinguen las transparencia de las partículas. Además, si de dispone un analizador de rayos-x que identifique la energía de las radiaciones, se puede identificar los átomos de las partículas, determinando los materiales de las superficies desgastadas.